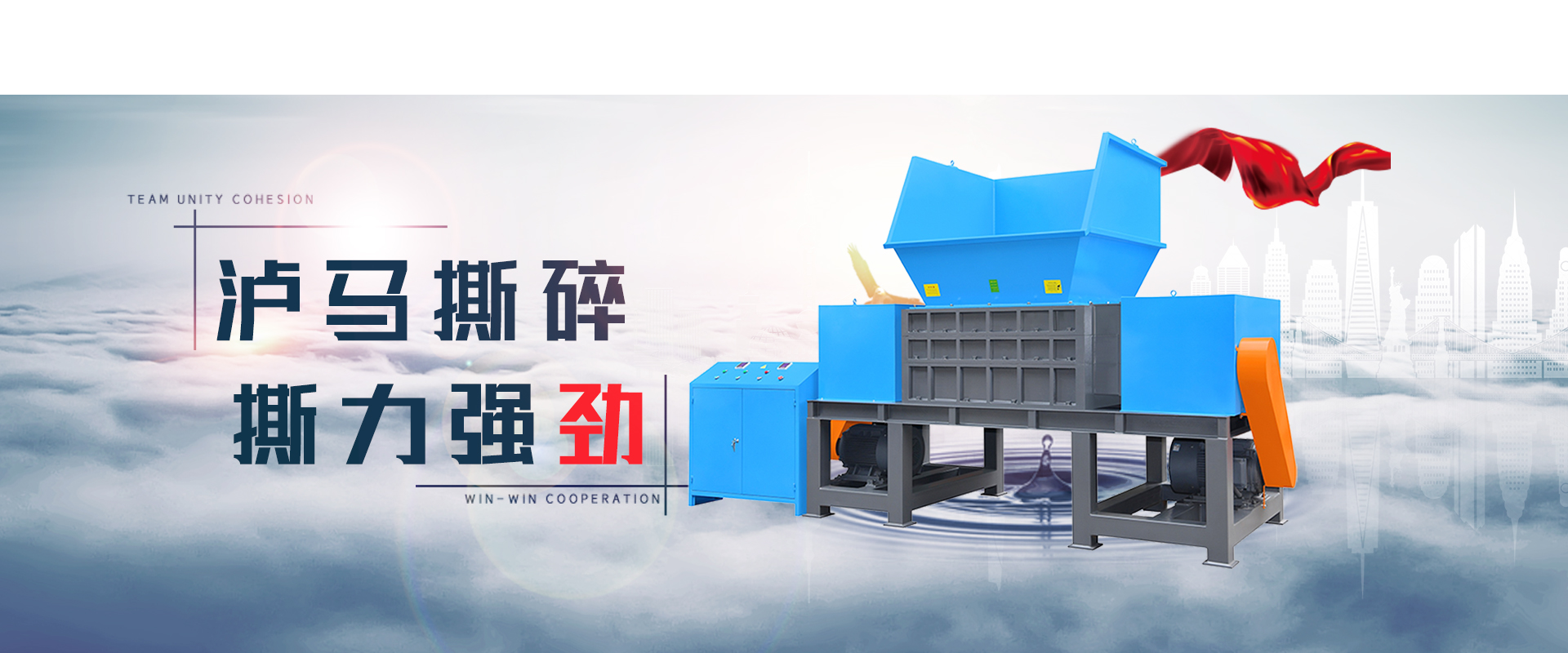

安徽撕碎机厂家是否需要定期更换刀具?

安徽作为国内重要的制造业基地,聚集了众多撕碎机生产厂家及用户。对于撕碎机是否需要定期更换刀具这一问题,需结合设备使用场景、加工物料特性及刀具维护策略综合分析。

**定期更换刀具的必要性:**

1. **磨损直接影响效率**:撕碎机刀具长期与金属、塑料、木材等物料摩擦,刃口钝化会导致粉碎效率下降30%-50%,增加能耗。若处理硬质材料(如金属废料),刀具损耗速度更快。

2. **预防设备损伤**:过度磨损的刀具可能导致主轴受力不均,引发轴承损坏或电机过载。某安徽厂商案例显示,未及时更换刀具导致主轴维修成本高达新刀具价格的5倍。

3. **保障成品质量**:刀具间隙扩大后,物料易出现粒径不均问题,影响下游分选或再生利用。如废钢破碎行业要求碎片尺寸误差需控制在±5mm内。

**优化更换策略的建议:**

1. **动态监测替代固定周期**:采用厚度检测仪定期测量刀具磨损量,而非简单按时间更换。例如处理废旧轮胎的刀片,当磨损超过原始厚度15%时即需更换。

2. **分级使用延长寿命**:将替换下的主刀转为预破碎工位使用,可降低30%新刀采购成本。安徽某再生资源企业通过该方案实现年刀具费用节约12万元。

3. **选择适配材质**:根据物料硬度选用工具钢(处理塑料)或钨钢合金(处理金属)。合肥某厂商测试显示,使用表面渗氮处理的SKD-11,寿命提升2.3倍。

**特殊场景注意事项:**

- 处理含沙量高的建筑垃圾时,建议每80-100工作小时检查刀具

- 多轴撕碎机需同步更换对称刀组,避免动平衡失调

- 雨季作业后需及时除锈保养,潮湿环境会加速刀具氧化

总体而言,安徽撕碎机用户应建立以实际工况为的刀具管理制度,结合设备振动监测数据与产能变化曲线,制定科学的更换计划。供应商通常提供刀具寿命评估服务,建议与厂家技术部门协同优化维护方案,实现生产效益化。

- 上一篇:安徽撕碎机厂家的投料方式有哪些?

- 下一篇:安徽钢筋撕碎机的工作原理是什么?