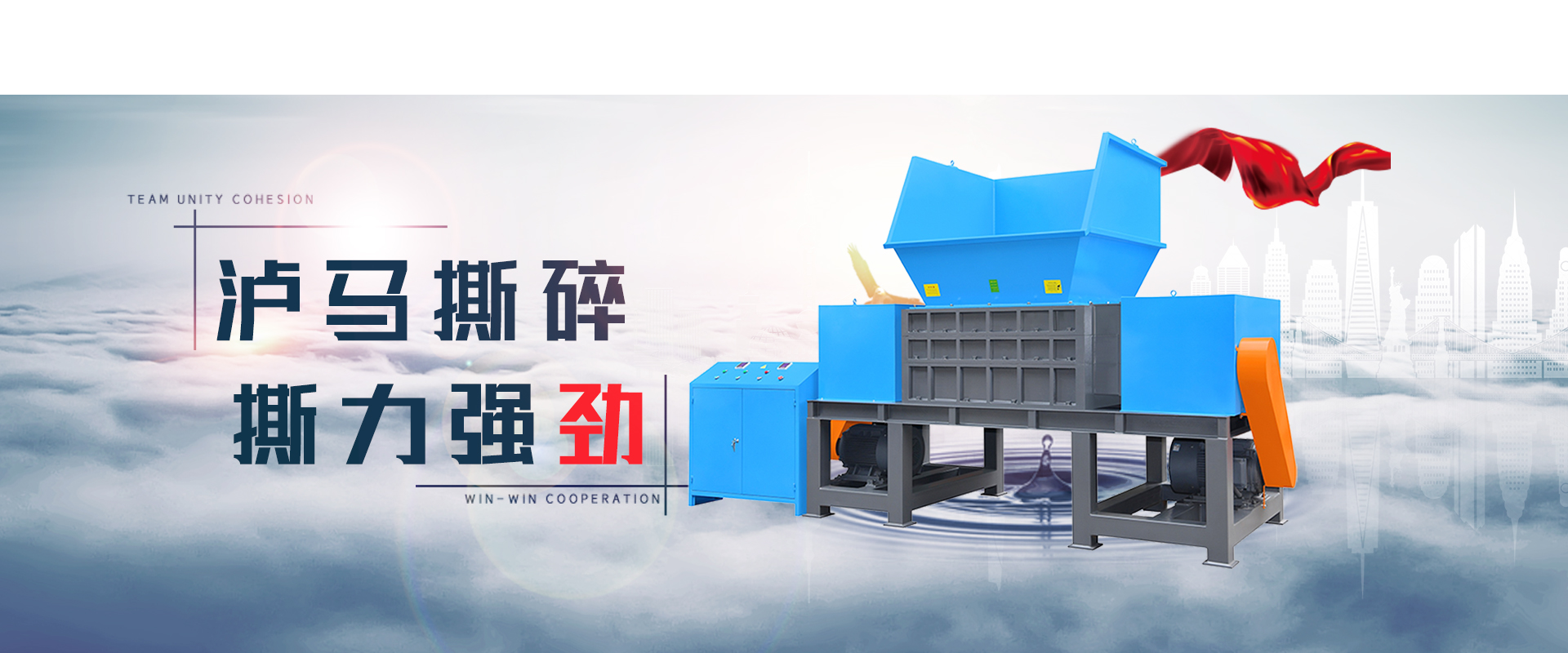

安徽撕碎机如何提高的破碎效率?

安徽撕碎机提高破碎效率的综合优化方案

安徽作为国内机械制造的重要基地,其撕碎机在固废处理领域应用广泛。为提高设备破碎效率,需从设备设计、操作优化及维护管理三方面进行系统性改进:

一、设备结构优化升级

1. 刀具系统改进:采用钨钢合金或高速钢材质刀具,优化刃口角度至35°-45°,配合双轴差速剪切设计,可提升20%-30%切削效率。四轴联动机型通过增加破碎层级,实现物料多级粉碎。

2. 动力系统强化:匹配变频电机与行星齿轮减速机,在保持扭矩稳定(≥8000N·m)前提下,转速提升至25-35rpm,有效缩短单次破碎周期。

3. 筛网模块化设计:根据物料特性配置可更换筛网(孔径10-50mm),搭配液压调节装置,实现出料粒度控制。

二、生产工艺流程优化

1. 预处理环节:配备金属探测仪与自动分选装置,实现物料纯度>98%。对超规格物料(>800mm)实施预切割处理。

2. 进料参数控制:采用双螺旋强制进料机构,保持进料速度稳定在3-5m³/h,通过称重传感器实现±5%精度调控。

3. 温度智能监控:在破碎腔加装红外测温模块,当轴承温度>85℃时自动启动冷却系统,保障持续作业能力。

三、智能维护管理系统

1. 建立磨损预警机制:通过振动传感器监测刀具动平衡,当偏差值>0.2mm时触发更换提醒,减少无效能耗。

2. 润滑系统升级:采用集中供油装置,每8小时自动加注高温润滑脂(NLGI 2级),降低关键部件摩擦系数30%以上。

3. 智能运维平台:集成设备运行数据(电流、扭矩、产量)云端分析,自动生成维护方案,降低故障停机率至<2%。

通过上述技术改进,配合定期保养(每500小时检修),可使撕碎机单位能耗降低15%-20%,产能提升至8-12t/h。建议企业建立设备全生命周期管理体系,结合物料特性进行定制化改造,充分发挥设备效能。

- 上一篇:安徽双轴撕碎机的噪音水平如何?

- 下一篇:安徽撕碎机在处理不同物料时有哪些注意事项?