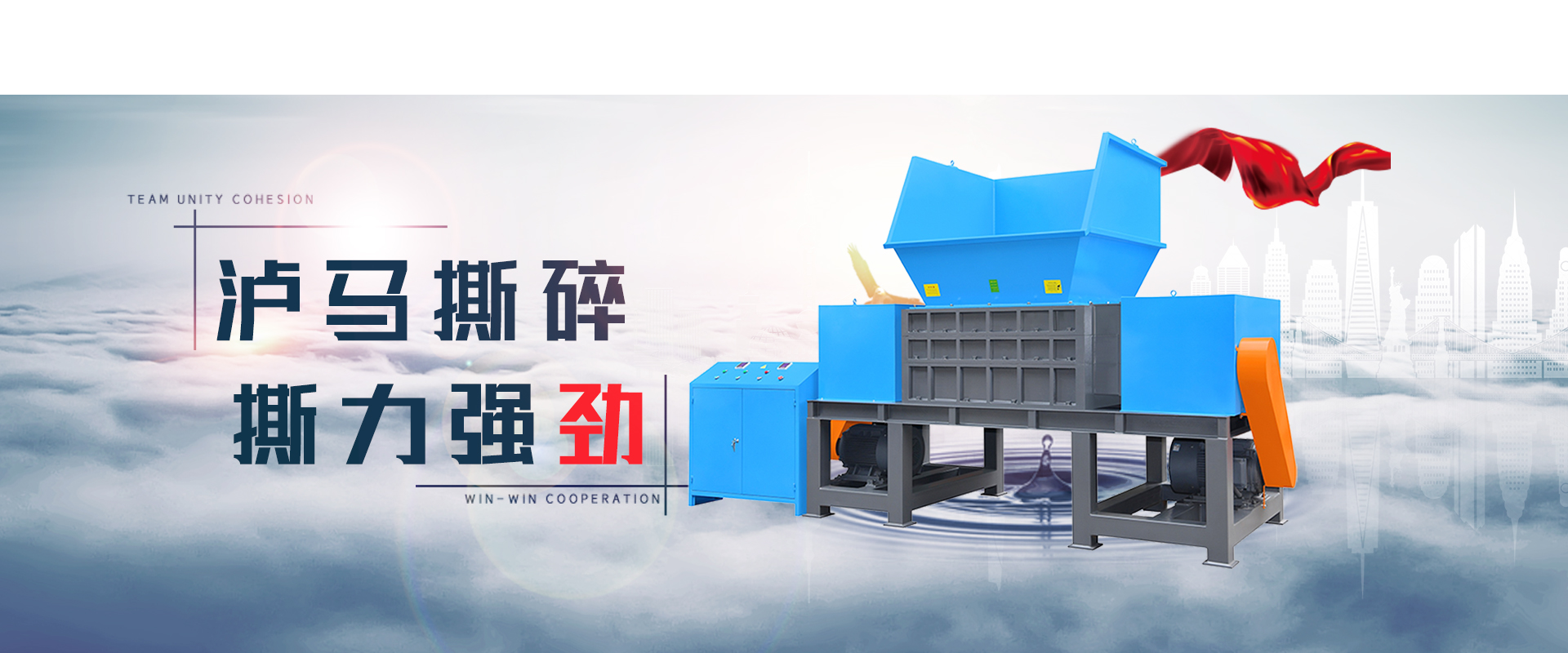

安徽双轴撕碎机如何提高生产效率?

提高安徽产双轴撕碎机的生产效率,需要从设备维护、操作优化、物料管理及流程设计等多方面综合施策。以下是一些关键措施:

1. 精细刀具管理,保障撕碎能力:

* 定期维护与刃磨: 建立严格的刀具检查、刃磨和更换计划。钝化的刀具会大幅降低撕碎效率、增加能耗、加剧设备振动。根据物料硬度(如废旧金属、硬塑料、木材)确定刃磨周期,确保刀具时刻保持锋利状态。

* 合理选型与堆焊: 针对处理的物料特性(硬度、韧性、尺寸)选择合适的刀具材质(如高铬合金、工具钢)和刃口设计(如钩型、平刀)。对磨损严重的刀具基体进行耐磨堆焊修复,延长使用寿命,减少停机更换频率。

* 正确安装与平衡: 确保刀具安装牢固、角度准确,同一刀轴上的刀具重量需保持平衡,避免因不平衡导致剧烈振动,影响设备稳定运行和撕碎效果。

2. 优化物料预处理与喂料:

* 预分拣与尺寸控制: 在撕碎前尽量去除不可破碎物(如大块混凝土、不可压缩柔性物)和危险品。对超大尺寸物料进行初步切割或预破碎,使其更适合双轴撕碎机的入口尺寸,避免卡料和频繁倒车。

* 均匀连续喂料: 使用合适的喂料设备(如板链输送机、液压推料器),确保物料均匀、连续地进入撕碎腔。避免一次性倾泻大量物料造成堵料或“闷车”,也防止断断续续喂料导致设备空转。控制喂料速度,使其与主电机电流负载相匹配(通常建议控制在额定电流的85%左右)。

3. 设定与动态调整运行参数:

* 优化刀轴转速与扭矩: 根据物料特性(硬度、韧性、含水量)和期望的出料粒度,在设备允许范围内调整刀轴转速。较硬的物料可能需要较低转速、较高扭矩;韧性物料可能需要较高转速。利用变频器实现转速的调节。

* 合理选用筛网(格栅): 出料筛网的孔径直接决定出料粒度和循环负荷。在满足终粒度要求的前提下,尽量选择较大孔径筛网,减少物料在腔体内的滞留时间和重复破碎,提高通过率。对于易缠绕物料,可考虑使用无筛网设计(需后道分选)。

* 监控与调整: 密切监控主电机电流、轴承温度、设备振动等参数。电流异常升高可能预示堵料或刀具过钝;振动异常增大可能预示刀具不平衡或轴承损坏。根据实时工况动态微调喂料量或参数。

4. 实施预防性维护保养:

* 严格执行保养计划: 定期(按小时或日历)检查、清洁、润滑轴承(特别是主轴轴承)、减速机、液压系统(如有推料器)、传动部件(联轴器、皮带/链条)。使用牌号的润滑油脂并保证适量。

* 关键部件检查: 定期检查刀轴是否弯曲、轴承座是否松动、机架是否有裂纹、传动部件磨损情况。及时处理小问题,避免发展成导致长时间停机的大故障。

* 保持设备清洁: 及时清理设备内腔、筛网、周边区域的积料和缠绕物,保证散热良好,减少故障点。

5. 提升操作人员技能与规范流程:

* 培训: 确保操作人员完全理解设备原理、性能参数、安全操作规程、日常检查维护要点以及常见故障的识别和初步处理。

* 标准化作业: 制定并执行标准的开机、运行监控、停机、喂料、故障处理流程。规范操作行为,野蛮操作。

* 安全与效率并重: 强化安全意识,严格执行停机维护挂牌上锁制度。安全是稳定生产的前提。

6. 系统流程优化:

* 匹配前后道设备: 确保喂料输送机的速度和能力与撕碎机匹配,出料输送机或后续分选设备(如磁选机、风选机、涡电流分选机)能及时处理撕碎后的物料,避免在撕碎机下方堆积堵塞。

* 减少非必要停机: 合理安排生产批次,减少换料、清洁等非生产性停机时间。做好备品备件(尤其是刀具、轴承)管理,缩短维修等待时间。

总结: 提高安徽双轴撕碎机生产效率的在于保持设备(尤其刀具)处于佳工作状态、实现物料均匀稳定连续喂入、运行参数与物料特性匹配、以及通过预防性维护和规范操作保障设备长周期稳定运行。需要设备管理者、操作人员、维护人员协同努力,建立系统性的效率提升方案并持续优化。