安徽撕碎机如何优化破碎粒度分布?

好的,以下是为您提供的关于优化安徽产撕碎机破碎粒度分布的方案,控制在250-500字之间:

优化安徽撕碎机破碎粒度分布的关键策略

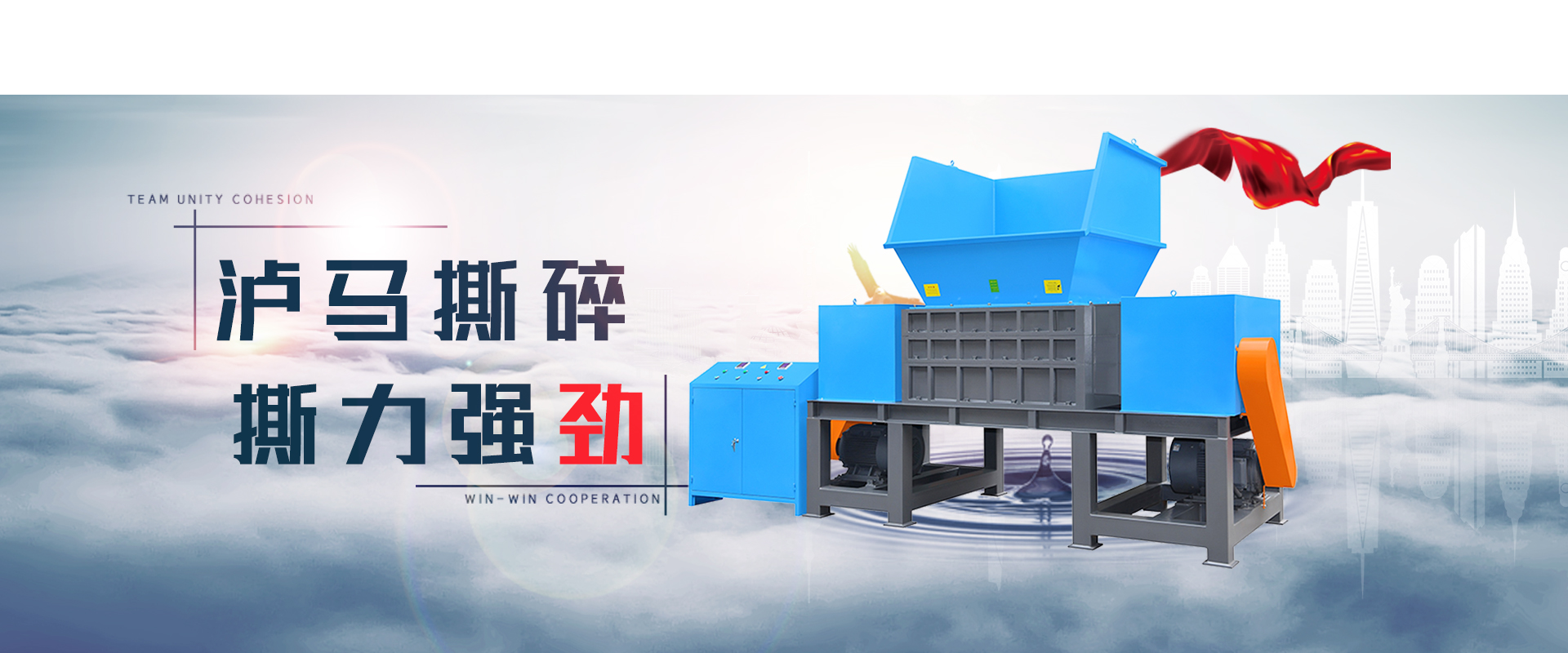

安徽作为重要的撕碎机制造基地,其设备广泛应用于资源回收、固废处理等领域。要获得理想的破碎粒度分布(即目标尺寸颗粒的比例化,过大或过细颗粒化),需从设备、物料、操作、维护等多方面协同优化:

1. 选型与刀片配置:

* 匹配物料特性: 根据待处理物料(金属、塑料、木材、电子废弃物等)的硬度、韧性、形状、初始尺寸,选择合适类型(如双轴、四轴、单轴)和功率的撕碎机。安徽厂家通常提供多种型号,选型错误是粒度不佳的根源。

* 优化刀具设计: 选择或定制适合目标物料的刀片形状(钩型、狼牙型、平刀等)、材质(如高强度合金钢、耐磨涂层)和排布方式(交错式、螺旋式)。刀具的锋利度、间隙、重叠量直接影响剪切力和撕扯效果,是控制粒度的。

2. 精细调控运行参数:

* 刀片间隙调整: 这是关键的操作参数。间隙需根据目标出料粒度和物料厚度设定(通常为物料厚度的1.5-2倍)。间隙过大导致粗粒多,过小则增加能耗、磨损和细粉量。安徽设备应配备便捷的间隙调节机构。

* 优化转速与扭矩: 在保证充分破碎的前提下,适当降低主轴转速可减少过度破碎产生的细粉。确保电机提供足够的扭矩以应对瞬时高负载,避免卡机导致的粒度不均。变频控制是理想选择。

* 控制进料速率与均匀性: 均匀、稳定的进料是获得稳定粒度的前提。使用预压料机或均匀给料装置(如输送带、振动给料机),避免忽多忽少或大块物料直接冲击刀轴。过载进料导致粗粒增多和堵塞。

3. 强化预处理与筛分:

* 物料预处理: 对于超大、异形或混合物料,进行预破碎或分选(如磁选除铁、风选除轻飘物),去除不可破碎物,确保进入主撕碎机的物料尺寸相对均匀,减轻主设备负担,提升粒度一致性。

* 配置筛分系统: 在撕碎机出料口下方或后道工序配置合适孔径的振动筛、滚筒筛或气流分选机。及时筛分出合格粒度的物料,将过大颗粒(筛上物)返回二次破碎,有效控制终产品的粒度分布范围。

4. 严格设备维护管理:

* 定期检查与更换刀具: 磨损、崩刃或钝化的刀具是粒度变粗和能耗激增的主因。建立严格的刀具检查、修磨和更换制度,保持刀具锋利度和设定间隙。

* 关键部件维护: 定期检查轴承、联轴器、筛网(如有)、传动系统的状态,及时润滑、紧固或更换损坏部件,确保设备运行平稳,振动小,避免因机械故障导致的破碎效果波动。

总结: 优化安徽撕碎机破碎粒度分布是一个系统工程,需结合物料特性,从设备选型配置、刀具管理、运行参数精细调节(尤其间隙)、进料控制、预处理筛分以及严格维护保养等环节入手。持续监控出料粒度,并根据反馈及时调整参数和维护计划,是实现稳定、、符合要求粒度分布的关键。与设备供应商保持沟通,获取针对特定机型的优化建议也非常重要。

- 上一篇:安徽双轴撕碎机如何提高破碎后的物料质量?

- 下一篇:安徽撕碎机的机架结构有何特点?