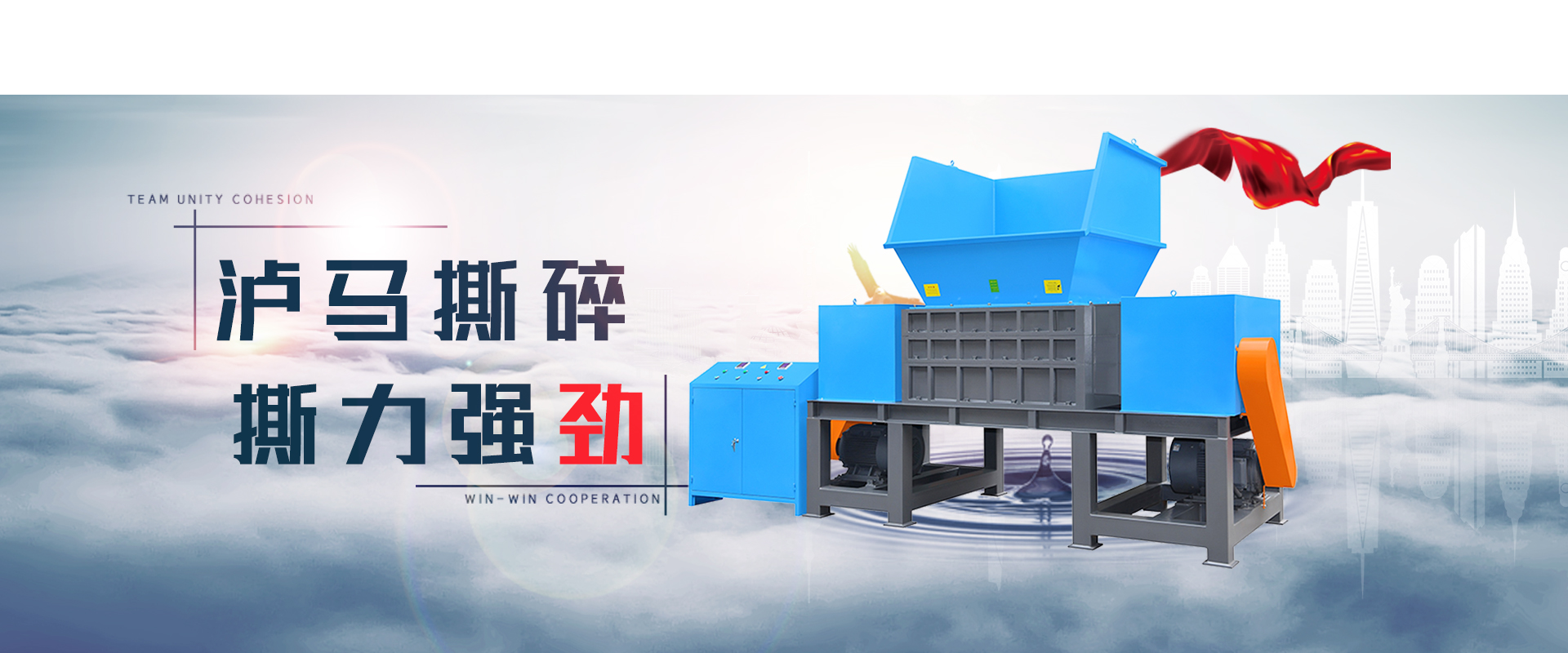

安徽撕碎机如何提高生产效率?

提高安徽产撕碎机的生产效率是一个系统工程,需要从设备优化、操作规范、维护保养和技术升级等多方面入手。以下是一些关键策略:

1. 优化刀具系统 - 动力:

* 选用耐磨刀具: 采用高强度合金钢(如D2、DC53、SKD11等)并经过特殊热处理(如真空淬火、深冷处理)的刀具,显著提升耐磨性和使用寿命,减少更换频率。

* 优化刀具设计与排列: 根据破碎物料的特性(硬度、韧性、形状、尺寸)设计合适的刀具形状(如钩型、平刀、狼牙齿等)、角度和排列组合(如螺旋交错、对辊式)。合理的排列能增加有效切割点,减少物料“打滑”和“架桥”,提高切割效率和出料均匀性。

* 及时维护与更换刀具: 建立定期检查制度,监测刀具磨损程度(刃口锋利度、缺口情况)。一旦磨损达到临界点(通常表现为电流升高、噪音增大、出料粒度变粗),及时进行刃磨修复或更换。保持刀具锋利是维持产出的基础。

2. 提升动力与传动效率:

* 匹配足够功率电机: 确保电机功率完全满足设计处理能力和实际物料(尤其是难碎物料)的需求,避免小马拉大车导致的效率低下和电机过载损坏。考虑一定裕量。

* 优化传动系统: 定期检查皮带张紧度(避免打滑损耗动力)、齿轮箱润滑油状态及油位、联轴器对中情况,确保动力、平稳传递到转子,减少无效能耗。

3. 改进进料系统与物料预处理:

* 均匀稳定进料: 这是提率的关键。避免一次性大量倾泻或进料忽多忽少,这会导致机器过载跳闸或空转。使用振动给料机、皮带输送机或液压推料器等辅助设备,确保物料连续、均匀、可控地进入破碎腔。严禁超尺寸、超硬度物料直接投入。

* 物料预处理: 对于超大、超长或结构复杂的物料(如大件家具、轮胎、金属构件),在进入主撕碎机前进行预切割、拆解或粗破碎,能显著减轻主机的负荷,提高整体处理效率。

4. 加强设备维护与保养:

* 严格执行定期保养计划: 包括定期润滑(轴承、齿轮等关键部位)、检查紧固件松紧度、清理机器内部(避免物料残留堆积影响运行或引起异常磨损)、检查筛网状况(确保出料粒度,及时清理堵塞或更换破损筛网)。

* 状态监控与预防性维护: 通过监测运行电流、轴承温度、振动噪音等参数,及时发现潜在问题(如轴承磨损、刀具不平衡、异物卡阻),在故障发生前进行干预,减少计划外停机时间。

5. 应用智能控制与自动化技术:

* 变频调速控制: 使用变频器驱动电机,可根据物料特性和负载情况实时调整转子转速,在保证破碎效果的同时优化能耗,尤其在处理不同物料或应对瞬时负载波动时。

* 智能监控系统: 配备PLC控制系统,集成电流、温度、振动等传感器,实现运行状态实时监控、故障诊断报警、数据记录分析。远程监控功能可帮助快速响应问题,提高管理效率。

* 自动化集成: 将撕碎机与自动上料系统、出料输送系统、金属探测分选系统、除尘系统等集成,形成自动化生产线,减少人工干预,提升整体流程效率。

6. 科学选型与合理使用:

* 选择匹配产能的设备: 根据实际处理量需求选择合适型号的撕碎机,避免设备长期低负荷运行(浪费)或超负荷运行(损坏、低效)。

* 规范操作培训: 对操作人员进行培训,使其熟练掌握设备性能、安全操作规程、日常检查维护要点、常见故障识别与应急处理,避免人为因素导致的效率低下或设备损坏。

总结:

提高安徽撕碎机的生产效率并非单一措施可以达成,而是需要刀具优化、动力保障、均匀进料、精细维护、智能控制、合理选型和规范操作等多方面协同发力。其中,保持刀具的锋利与良好状态、确保均匀稳定的进料、实施预防性的维护保养是基础且关键的三环。同时,拥抱自动化与智能化技术是未来持续提升效率、降低运营成本的重要方向。企业应根据自身物料特性和生产需求,有针对性地制定和实施效率提升方案。

- 上一篇:安徽双轴撕碎机如何适应不同物料的需求?

- 下一篇:安徽撕碎机如何对进行远程监控?