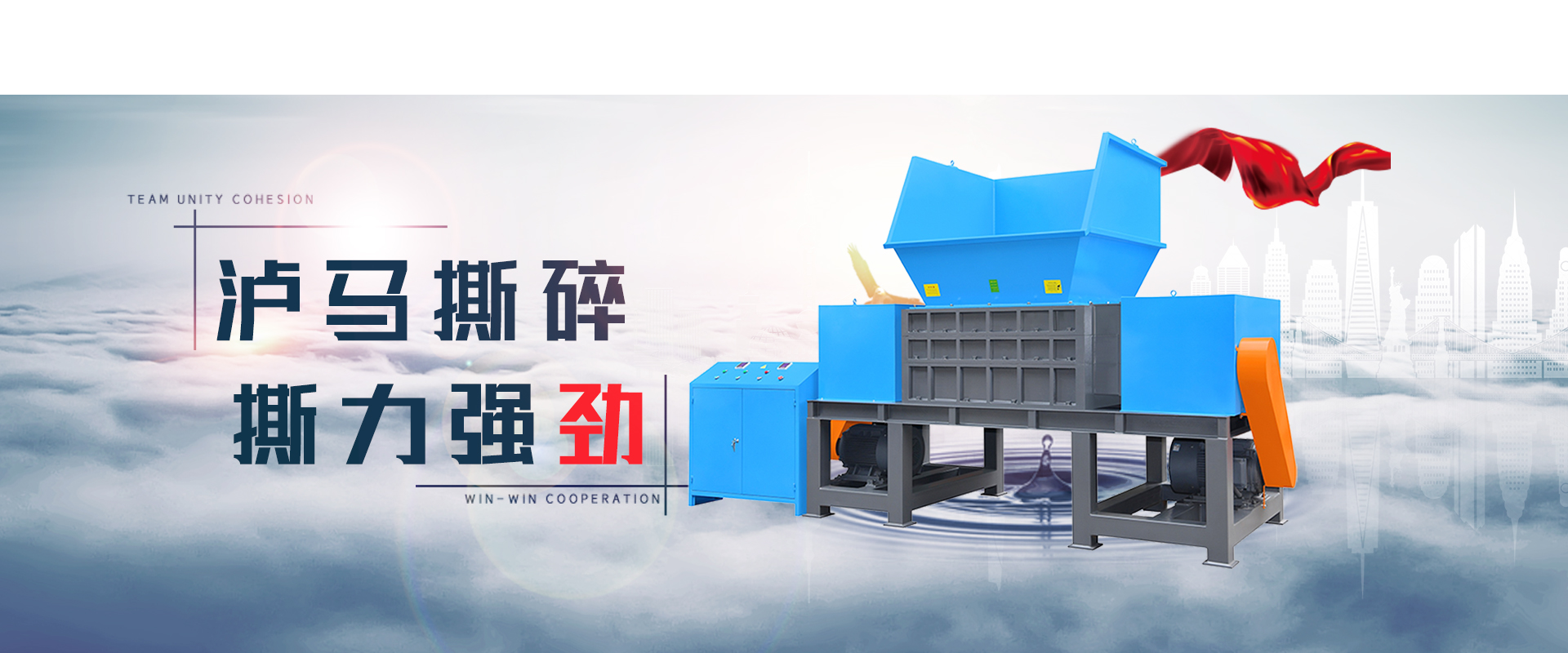

安徽双轴撕碎机如何通过的传感器监测物料状态?

安徽产的双轴撕碎机通过集成多种传感器实现对物料状态的智能监测,其在于实时感知关键部件的运行参数变化,并将其转化为反映物料特性(如硬度、尺寸、进料量)及设备运行状态(如负载、堵料)的信号。具体监测方式如下:

1. 监测:电机电流/扭矩传感器

* 原理: 在驱动刀轴的主电机电源线上安装电流互感器或霍尔效应电流传感器,测量电机的工作电流。电机电流与输出扭矩(负载)直接相关。

* 物料状态关联:

* 负载大小: 电流值升高直接反映刀轴受到的切削阻力增大,表明物料更硬、更厚、或进料量过大。

* 堵料预警: 当电流瞬间飙升或持续超过安全阈值,强烈提示物料卡在刀齿间无法有效破碎,即发生堵料。

* 空载/轻载: 电流过低则表明进料不足或中断。

2. 关键监测:刀轴转速传感器

* 原理: 在刀轴或传动轴上安装转速传感器(如磁电式、光电式、编码器)。

* 物料状态关联:

* 负载变化: 当物料负载增大时,即使电机功率恒定,刀轴实际转速也可能出现瞬时下降(波动)。监测转速是否稳定或低于设定值。

* 堵料确认: 结合电流信号,转速急剧下降甚至接近零转是堵料的明确标志。

* 保护机制: 转速异常(过高或过低)可触发保护性停机。

3. 辅助监测:振动传感器

* 原理: 在轴承座或机架上安装加速度计或振动传感器。

* 物料状态关联:

* 不平衡/冲击: 物料中混入过硬或不可破碎物(如金属块),会导致刀轴受到剧烈冲击,产生异常高频振动信号。

* 磨损/松动: 长期运行下,异常的振动频谱也可能反映刀具磨损、轴承损坏或部件松动,这些间接影响物料处理效率。

* 堵料特征: 严重堵料时也可能伴随特定振动模式。

4. 数据处理与状态判断:

* 传感器采集的原始信号(电流、转速、振动)被送入设备的PLC或控制器。

* 算法分析: 控制器内置算法实时分析这些信号:

* 将电流值与预设的正常范围、预警阈值、停机阈值进行比较。

* 分析电流波动的频率和幅度。

* 监测转速是否稳定在设定值附近,检查是否有骤降。

* 分析振动信号的幅值和频谱特征,识别异常模式。

* 状态判定: 综合多传感器信息,系统能地判断:

* 当前物料负载水平(轻载、正常负载、重载)。

* 是否发生堵料或即将发生堵料(电流超限+转速骤降是强信号)。

* 物料中是否混入异物(异常振动/冲击)。

* 设备自身是否存在潜在故障(如轴承问题引起的持续异常振动)。

5. 输出与响应:

* HMI显示: 实时显示电流、转速等关键参数,操作员可直观了解设备负载和运行状态。

* 报警: 当检测到重载、接近堵料阈值或异常振动时,触发声光报警,提示操作员注意(如检查进料、准备清理)。

* 自动保护: 在确认堵料或严重过载时,系统自动执行反转(尝试吐出卡料物料)或紧急停机,防止损坏电机、减速箱或刀轴。

* 智能控制(可选): 机型可将负载信号反馈给变频器,实现自动调速:重载时适当提高转速/扭矩输出以维持效率;轻载时降低转速以节能降噪。

总结: 安徽双轴撕碎机通过电机电流/扭矩传感器()、刀轴转速传感器(关键)、振动传感器(辅助)构成的传感网络,实时设备运行中的物理量变化。控制系统通过分析这些数据,特别是电流和转速的动态关系,能够有效监测物料硬度、进料量、负载状态,并预警和应对堵料事件,显著提升了设备的自动化程度、运行安全性和处理效率。

- 上一篇:安徽撕碎机如何降低物料破碎过程中的损耗?

- 下一篇:已经是最后一篇了