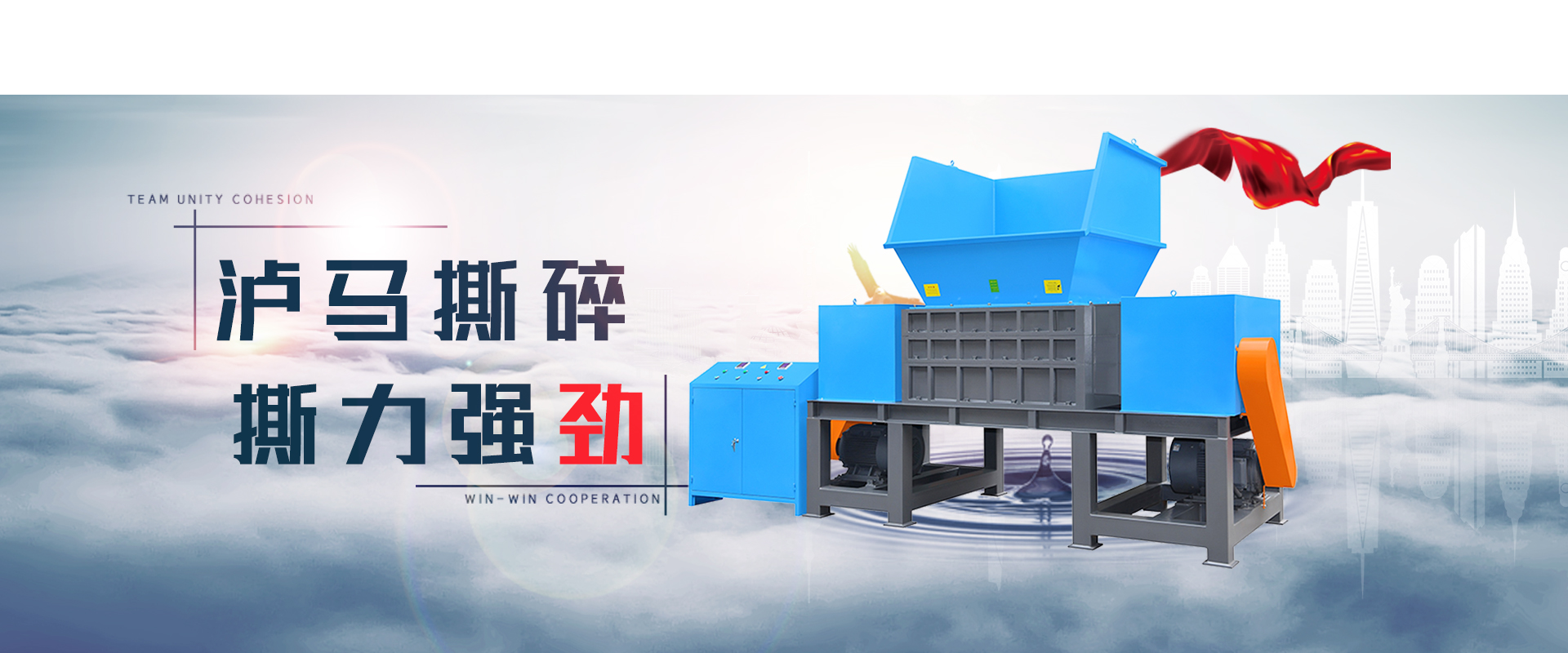

安徽双轴撕碎机的破碎腔结构如何优化?

针对安徽地区制造或使用的双轴撕碎机,破碎腔结构的优化需兼顾效率、耐用性与物料适应性。以下是关键优化方向:

1. 刀具系统升级

- 螺旋排列与重叠角:采用交错螺旋刀轴设计,增大有效剪切区域。优化刀具重叠角度(通常8°-15°),确保物料强制咬入,避免卡料。针对安徽常见废金属(如薄钢板、线缆)或硬质塑料,选用D2、DC53等高耐磨合金具,表面堆焊碳化钨层。

- 可调刀隙设计:增加液压或机械式刀隙调节装置,适应不同物料粒度需求(如破碎塑料薄膜需小间隙,大件废铁可放宽),减少空转能耗。

2. 腔体结构强化

- 耐磨衬板模块化:腔体内壁采用分块式衬板(材质推荐450/500),易更换且降低维护成本。针对安徽工业废料中的磨蚀性物质(如含砂石建筑垃圾),衬板设计横向防滑槽,增强物料摩擦牵引。

- 腔形几何优化:采用“V型+矩形”复合腔体。上部V型结构引导物料下落,下部矩形区延长剪切停留时间。主轴中心偏置5°-10°,形成非对称剪切力,提升撕碎效率。

3. 进料与排料改进

- 宽幅阶梯进料口:宽度匹配刀辊长度1.2倍以上,入口增设液压推料压辊(压力可调至20-30MPa),强制大件物料(如家电外壳、轮胎)进入腔体。

- 底部筛网分选:配置液压升降式格栅筛板,筛孔按需定制(常见Φ30-80mm)。处理混合垃圾时,可快速切换筛网实现粗碎/细碎转换。

4. 动力学匹配

- 扭矩强化设计:针对高韧性物料(如整捆渔网、橡胶),增大主轴直径(Φ250mm以上),配合硬齿面减速机(输出扭矩≥15kN·m),避免堵转。

- 减震降噪结构:在轴承座与机架间增设橡胶阻尼垫,降低安徽密集厂区噪声污染;飞轮配置过载保护销,应对突发性超载(如金属块误入)。

5. 智能化辅助

- 堵料预警系统:在刀轴后方安装压力传感器,实时监测负载电流。当电流超限110%时自动反转0.5秒清腔,减少停机。

- 温控润滑:采用油气集中润滑系统,监测轴承温度(>85℃报警),适配安徽夏季高温工况。

优化效益:通过上述改进,可提升产能15%-25%,刀具寿命延长40%,单位能耗降低约0.8kWh/吨。安徽用户在处理本地特色物料(如铜陵电子废料、淮南废旧轮胎)时,应依据物料属性微调参数,确保优化方案落地。建议定期检测刀具磨损曲线,建立本地化维护数据库以持续改进。